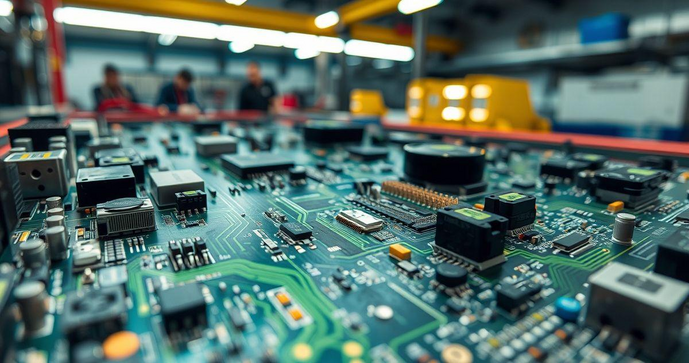

A confecção de placas eletrônicas é um processo fundamental na criação de dispositivos tecnológicos que moldam o nosso cotidiano. Desde smartphones até equipamentos médicos, as placas eletrônicas desempenham um papel crucial na funcionalidade e eficiência desses produtos. Neste artigo, vamos explorar as etapas envolvidas na confecção dessas placas, os materiais necessários e as melhores práticas para otimizar a produção, além de discutir as tendências que estão moldando o futuro dessa indústria em constante evolução.

O Processo Criativo na Confecção de Placas Eletrônicas

A confecção de placas eletrônicas é um processo que envolve uma combinação de criatividade, técnica e precisão. Desde a concepção inicial até a produção final, cada etapa requer atenção aos detalhes e um entendimento profundo dos princípios eletrônicos. Neste artigo, vamos explorar as fases do processo criativo na confecção de placas eletrônicas, destacando a importância de cada uma delas e como elas se interconectam para criar um produto funcional e eficiente.

O primeiro passo no processo criativo é a ideação. Nesta fase, os engenheiros e designers se reúnem para discutir as necessidades do projeto e as especificações técnicas. É aqui que as ideias começam a tomar forma, e os conceitos são discutidos. A colaboração entre diferentes disciplinas, como design industrial e engenharia elétrica, é fundamental para garantir que todos os aspectos do produto sejam considerados. Durante essa fase, é comum a criação de esboços e diagramas que ajudam a visualizar como a placa eletrônica se integrará ao dispositivo final.

Após a fase de ideação, o próximo passo é a prototipagem. Nesta etapa, os designers criam um modelo inicial da placa eletrônica, que pode ser feito em software de design assistido por computador (CAD). O uso de ferramentas de CAD permite que os engenheiros simulem o funcionamento da placa antes de sua fabricação. Isso é crucial, pois ajuda a identificar possíveis problemas e a otimizar o layout da placa. A prototipagem também pode incluir a criação de uma placa de circuito impresso em pequena escala, que pode ser testada para verificar se atende às especificações desejadas.

Uma vez que o protótipo é aprovado, a fase de design final começa. Aqui, os engenheiros refinam o layout da placa, ajustando componentes e conexões para garantir que tudo funcione perfeitamente. É importante considerar fatores como a dissipação de calor, a interferência eletromagnética e a facilidade de montagem. O design final deve ser otimizado para a produção em massa, levando em conta a eficiência e o custo. Nesta fase, também são escolhidos os materiais que serão utilizados na confecção da placa, como o tipo de substrato e os componentes eletrônicos.

Com o design finalizado, a próxima etapa é a fabricação. Este é um dos momentos mais críticos do processo, pois envolve a produção real da placa eletrônica. A fabricação pode incluir várias etapas, como a impressão do circuito, a aplicação de solda e a montagem dos componentes. Cada uma dessas etapas deve ser realizada com precisão para garantir a qualidade do produto final. A utilização de máquinas automatizadas e técnicas de montagem em superfície (SMT) tem se tornado cada vez mais comum, pois aumentam a eficiência e reduzem o risco de erros humanos.

Após a fabricação, a testagem é uma fase essencial para garantir que a placa eletrônica funcione conforme o esperado. Durante esta etapa, os engenheiros realizam uma série de testes para verificar a funcionalidade, a resistência e a segurança da placa. Isso pode incluir testes de tensão, corrente e temperatura, além de simulações de uso real. A testagem é crucial para identificar falhas e garantir que o produto final atenda aos padrões de qualidade exigidos pelo mercado.

Finalmente, a última fase do processo criativo é a documentação e feedback. Após a conclusão do projeto, é importante documentar todas as etapas do processo, incluindo os desafios enfrentados e as soluções encontradas. Essa documentação não apenas serve como um registro para projetos futuros, mas também permite que a equipe receba feedback sobre o que funcionou bem e o que pode ser melhorado. O feedback é uma parte vital do processo criativo, pois ajuda a impulsionar a inovação e a melhoria contínua.

Em resumo, o processo criativo na confecção de placas eletrônicas é uma jornada que envolve várias etapas interconectadas, desde a ideação até a documentação final. Cada fase é crucial para garantir que o produto final não apenas atenda às especificações técnicas, mas também seja inovador e funcional. A colaboração entre diferentes disciplinas e a utilização de tecnologias avançadas são fundamentais para o sucesso desse processo, permitindo que as empresas se destaquem em um mercado cada vez mais competitivo.

Materiais Essenciais para a Produção de Placas Eletrônicas

A produção de placas eletrônicas é um processo complexo que requer uma variedade de materiais específicos para garantir a funcionalidade e a durabilidade do produto final. Cada componente desempenha um papel crucial na performance da placa, e a escolha dos materiais certos pode impactar diretamente a eficiência e a qualidade do dispositivo eletrônico. Neste artigo, vamos explorar os materiais essenciais utilizados na produção de placas eletrônicas, destacando suas características e funções.

Um dos principais materiais utilizados na confecção de placas eletrônicas é o substrato. O substrato é a base sobre a qual os circuitos são montados e pode ser feito de diferentes materiais, sendo os mais comuns a fibra de vidro e o epóxi. A fibra de vidro é amplamente utilizada devido à sua resistência e estabilidade térmica, enquanto o epóxi oferece uma boa combinação de resistência e custo. A escolha do substrato depende das exigências do projeto, como a temperatura de operação e a flexibilidade necessária. Para aplicações específicas, como dispositivos flexíveis, podem ser utilizados substratos de poliéster ou poliimida.

Outro material fundamental na produção de placas eletrônicas é o cobre. O cobre é utilizado para criar as trilhas condutoras que formam os circuitos elétricos. Ele é escolhido por sua excelente condutividade elétrica e capacidade de ser facilmente moldado. Durante o processo de fabricação, o cobre é depositado sobre o substrato e, em seguida, é gravado para formar os padrões desejados. A espessura do cobre pode variar dependendo da aplicação, com placas mais espessas sendo utilizadas em circuitos que requerem maior corrente elétrica.

Além do cobre, os componentes eletrônicos são essenciais para a funcionalidade da placa. Esses componentes incluem resistores, capacitores, diodos, transistores e circuitos integrados, entre outros. Cada um desses elementos desempenha uma função específica dentro do circuito, e sua escolha deve ser feita com base nas especificações do projeto. Por exemplo, resistores são utilizados para limitar a corrente elétrica, enquanto capacitores armazenam energia e ajudam a suavizar flutuações de tensão. A seleção adequada dos componentes é crucial para garantir que a placa funcione conforme o esperado.

Outro material importante é a solda, que é utilizada para unir os componentes eletrônicos à placa. A solda é geralmente composta de uma liga de estanho e chumbo, embora existam opções sem chumbo disponíveis para atender a regulamentações ambientais. A solda deve ter um ponto de fusão adequado para garantir que os componentes sejam fixados de forma segura, sem danificar a placa ou os próprios componentes. A técnica de soldagem pode variar, com métodos como soldagem por onda e soldagem a reflow sendo comumente utilizados na indústria.

Os materiais de revestimento também desempenham um papel importante na proteção das placas eletrônicas. O revestimento pode ser aplicado para proteger a placa contra umidade, poeira e outros contaminantes que podem afetar seu desempenho. Existem diferentes tipos de revestimentos, como vernizes e resinas, que podem ser aplicados em camadas finas. A escolha do revestimento depende das condições ambientais em que a placa será utilizada, como em ambientes industriais ou ao ar livre.

Além disso, a impressão de circuitos é uma etapa crucial na produção de placas eletrônicas. A impressão pode ser realizada por meio de técnicas como serigrafia ou impressão digital, que permitem a aplicação precisa de tinta condutora sobre o substrato. Essa tinta condutora pode ser feita de materiais como prata ou carbono, e sua escolha depende das propriedades elétricas desejadas. A impressão de circuitos é uma maneira eficiente de criar padrões complexos e personalizados, atendendo às necessidades específicas de cada projeto.

Por fim, a testagem de materiais é uma etapa essencial para garantir a qualidade da placa eletrônica. Após a montagem, é importante realizar testes para verificar se todos os componentes estão funcionando corretamente e se a placa atende às especificações de desempenho. Isso pode incluir testes de continuidade, resistência e funcionalidade geral. A testagem ajuda a identificar problemas antes que a placa seja colocada em uso, garantindo a confiabilidade do produto final.

Em resumo, a produção de placas eletrônicas envolve uma variedade de materiais essenciais, cada um com suas características e funções específicas. Desde o substrato e o cobre até os componentes eletrônicos e a solda, cada elemento desempenha um papel crucial na criação de um produto funcional e eficiente. A escolha cuidadosa desses materiais, juntamente com técnicas de fabricação adequadas, é fundamental para garantir a qualidade e a durabilidade das placas eletrônicas. Para aqueles que buscam um exemplo prático, a Placa pcb é uma excelente referência para entender como esses materiais se integram em um projeto real.

Dicas para Otimizar a Confecção de Placas Eletrônicas

A confecção de placas eletrônicas é um processo que exige precisão e atenção aos detalhes. Para garantir que o produto final atenda às expectativas de qualidade e funcionalidade, é fundamental adotar práticas que otimizem cada etapa do processo. Neste artigo, apresentaremos dicas valiosas para otimizar a confecção de placas eletrônicas, desde o planejamento inicial até a produção e testes finais.

Uma das primeiras dicas para otimizar a confecção de placas eletrônicas é realizar um planejamento detalhado. Antes de iniciar o processo de produção, é essencial definir claramente as especificações do projeto, incluindo o layout da placa, os componentes a serem utilizados e as características elétricas desejadas. Um planejamento bem estruturado ajuda a evitar retrabalhos e desperdícios, economizando tempo e recursos. Utilize softwares de design assistido por computador (CAD) para criar um layout preciso e simular o funcionamento da placa antes da fabricação.

Outra dica importante é escolher os materiais adequados. A qualidade dos materiais utilizados na confecção da placa eletrônica pode impactar diretamente sua performance e durabilidade. Opte por substratos de alta qualidade, como fibra de vidro ou epóxi, que oferecem resistência e estabilidade térmica. Além disso, selecione componentes eletrônicos que atendam às especificações do projeto e que sejam confiáveis. A escolha de materiais de qualidade não apenas melhora a eficiência da placa, mas também reduz a probabilidade de falhas durante o uso.

Durante a fase de prototipagem, é recomendável criar um modelo inicial da placa eletrônica. Essa etapa permite testar o layout e a funcionalidade antes da produção em massa. Utilize protótipos para identificar possíveis problemas e realizar ajustes necessários. A prototipagem pode ser feita com uma pcb placa em pequena escala, que possibilita verificar se o design atende às expectativas. Essa prática ajuda a economizar tempo e recursos, evitando a necessidade de retrabalhos na produção final.

Além disso, a automação é uma excelente maneira de otimizar o processo de confecção de placas eletrônicas. A utilização de máquinas automatizadas para a montagem de componentes e a soldagem pode aumentar a eficiência e a precisão do processo. A automação reduz a possibilidade de erros humanos e acelera a produção, permitindo que as empresas atendam a demandas maiores sem comprometer a qualidade. Considere investir em equipamentos modernos que possam integrar-se ao seu fluxo de trabalho e melhorar a produtividade.

Outro aspecto a ser considerado é a manutenção regular dos equipamentos utilizados na confecção de placas eletrônicas. Máquinas e ferramentas bem mantidas garantem um desempenho consistente e reduzem o risco de falhas durante a produção. Estabeleça um cronograma de manutenção preventiva para verificar e calibrar os equipamentos, garantindo que estejam sempre em condições ideais de funcionamento. Isso não apenas melhora a eficiência, mas também prolonga a vida útil dos equipamentos.

Na fase de testes, é crucial realizar uma verificação minuciosa de cada placa eletrônica produzida. Testes de funcionalidade, resistência e segurança devem ser realizados para garantir que a placa atenda às especificações estabelecidas. Utilize equipamentos de teste adequados para identificar falhas e problemas antes que as placas sejam enviadas para os clientes. A realização de testes rigorosos ajuda a evitar devoluções e insatisfação do cliente, além de garantir a reputação da empresa no mercado.

Outra dica importante é a documentação de todo o processo de confecção. Manter registros detalhados de cada etapa, desde o planejamento até os testes finais, é fundamental para garantir a rastreabilidade e a qualidade do produto. A documentação também facilita a identificação de problemas e a implementação de melhorias no processo. Além disso, a documentação pode ser útil para auditorias e certificações, garantindo que a empresa atenda aos padrões de qualidade exigidos pelo mercado.

Por fim, a formação contínua da equipe envolvida na confecção de placas eletrônicas é essencial para otimizar o processo. Invista em treinamentos e capacitações para que os colaboradores estejam sempre atualizados sobre as melhores práticas e inovações na área. Uma equipe bem treinada é capaz de identificar problemas rapidamente e implementar soluções eficazes, contribuindo para a melhoria contínua do processo de produção.

Em resumo, otimizar a confecção de placas eletrônicas envolve uma combinação de planejamento detalhado, escolha de materiais adequados, automação, manutenção regular, testes rigorosos, documentação e formação contínua da equipe. Ao adotar essas práticas, as empresas podem melhorar a eficiência, a qualidade e a confiabilidade de suas placas eletrônicas, garantindo a satisfação dos clientes e o sucesso no mercado competitivo.

Tendências e Inovações na Indústria de Placas Eletrônicas

A indústria de placas eletrônicas está em constante evolução, impulsionada por inovações tecnológicas e pela crescente demanda por dispositivos eletrônicos mais eficientes e compactos. À medida que a tecnologia avança, novas tendências emergem, moldando o futuro da confecção de placas eletrônicas. Neste artigo, exploraremos algumas das principais tendências e inovações que estão transformando essa indústria, destacando como elas impactam a produção e o design de placas eletrônicas.

Uma das tendências mais significativas é a miniaturização dos componentes eletrônicos. Com a demanda por dispositivos cada vez mais compactos, os fabricantes estão investindo em tecnologias que permitem a redução do tamanho dos componentes sem comprometer seu desempenho. Isso inclui o desenvolvimento de circuitos integrados mais pequenos e eficientes, que podem ser facilmente integrados em placas eletrônicas. A miniaturização não apenas melhora a portabilidade dos dispositivos, mas também permite a criação de produtos mais leves e com maior densidade de funcionalidades.

Outra inovação importante é a utilização de materiais avançados na confecção de placas eletrônicas. Materiais como grafeno e cerâmicas avançadas estão sendo explorados por suas propriedades únicas, como alta condutividade elétrica e resistência térmica. Esses materiais podem melhorar o desempenho das placas, permitindo que operem em condições extremas e aumentando sua durabilidade. Além disso, a pesquisa em novos materiais também está focada em soluções mais sustentáveis, que reduzam o impacto ambiental da produção de placas eletrônicas.

A automação e a indústria 4.0 também estão desempenhando um papel crucial na transformação da indústria de placas eletrônicas. A integração de tecnologias como Internet das Coisas (IoT), inteligência artificial e análise de dados está permitindo que os fabricantes otimizem seus processos de produção. A automação não apenas aumenta a eficiência, mas também melhora a precisão e a qualidade das placas eletrônicas. Com a coleta e análise de dados em tempo real, as empresas podem identificar gargalos na produção e implementar melhorias rapidamente.

Além disso, a impressão 3D está se tornando uma ferramenta valiosa na confecção de placas eletrônicas. Essa tecnologia permite a criação de protótipos rápidos e personalizados, facilitando o desenvolvimento de novos produtos. A impressão 3D pode ser utilizada para fabricar componentes eletrônicos complexos que seriam difíceis ou impossíveis de produzir com métodos tradicionais. Essa abordagem não apenas acelera o processo de desenvolvimento, mas também reduz custos e desperdícios, tornando a produção mais sustentável.

Outra tendência emergente é a crescente demanda por placas eletrônicas flexíveis. Esses dispositivos são projetados para serem dobráveis e adaptáveis, permitindo que sejam integrados em uma variedade de aplicações, desde vestíveis até dispositivos médicos. As placas eletrônicas flexíveis oferecem vantagens significativas em termos de design e funcionalidade, permitindo que os produtos sejam mais leves e confortáveis de usar. Essa inovação está abrindo novas possibilidades para a criação de dispositivos que se ajustam ao corpo humano ou que podem ser incorporados em superfícies curvas.

A conectividade também é uma área em rápida evolução na indústria de placas eletrônicas. Com o crescimento da Internet das Coisas (IoT), a necessidade de dispositivos que possam se conectar e se comunicar entre si está aumentando. As placas eletrônicas estão sendo projetadas para suportar uma variedade de protocolos de comunicação, como Wi-Fi, Bluetooth e Zigbee, permitindo que os dispositivos se integrem facilmente em redes inteligentes. Um exemplo disso é a placa pci de rede, que facilita a conectividade em dispositivos de computação, permitindo uma comunicação eficiente e rápida.

Além disso, a eficiência energética está se tornando uma prioridade na indústria de placas eletrônicas. Com a crescente preocupação com a sustentabilidade e a redução do consumo de energia, os fabricantes estão desenvolvendo soluções que minimizam o consumo energético das placas. Isso inclui a implementação de circuitos de baixo consumo e a utilização de fontes de energia renováveis. A eficiência energética não apenas reduz os custos operacionais, mas também contribui para a preservação do meio ambiente.

Por fim, a segurança é uma preocupação crescente na indústria de placas eletrônicas. Com o aumento das ameaças cibernéticas e a necessidade de proteger dados sensíveis, os fabricantes estão investindo em tecnologias de segurança integradas nas placas. Isso inclui a implementação de criptografia e autenticação em hardware, garantindo que os dispositivos sejam mais seguros contra ataques. A segurança é um fator crítico para a aceitação do consumidor e a confiança em dispositivos eletrônicos, especialmente em setores como saúde e finanças.

Em resumo, a indústria de placas eletrônicas está passando por uma transformação significativa, impulsionada por tendências e inovações que visam melhorar a eficiência, a funcionalidade e a sustentabilidade dos produtos. A miniaturização, o uso de materiais avançados, a automação, a impressão 3D, a flexibilidade, a conectividade, a eficiência energética e a segurança são apenas algumas das áreas em que a indústria está evoluindo. À medida que essas tendências continuam a se desenvolver, podemos esperar ver um futuro emocionante e inovador para as placas eletrônicas, com produtos que atendem às crescentes demandas do mercado e melhoram a vida cotidiana dos consumidores.

Em conclusão, a confecção de placas eletrônicas é um aspecto vital da tecnologia moderna, influenciando diretamente a forma como interagimos com o mundo ao nosso redor. À medida que a demanda por dispositivos eletrônicos continua a crescer, a indústria de placas eletrônicas se adapta e evolui, incorporando novas técnicas, materiais e inovações. Compreender as etapas do processo de confecção, os materiais essenciais e as tendências emergentes é crucial para profissionais e empresas que desejam se destacar nesse mercado competitivo. Ao adotar as melhores práticas e acompanhar as inovações, é possível garantir a produção de placas eletrônicas de alta qualidade, que atendam às necessidades dos consumidores e contribuam para um futuro tecnológico mais eficiente e sustentável.